真空成型

真空成型的生產過程分為五個步驟:塑膠片的加熱、吸附、成型、冷卻和脫模

真空成型的生產過程分為五個步驟:塑膠片的加熱、吸附、成型、冷卻和脫模

威賢實業有限公司

電話:02-26802702

傳真:02-26802730

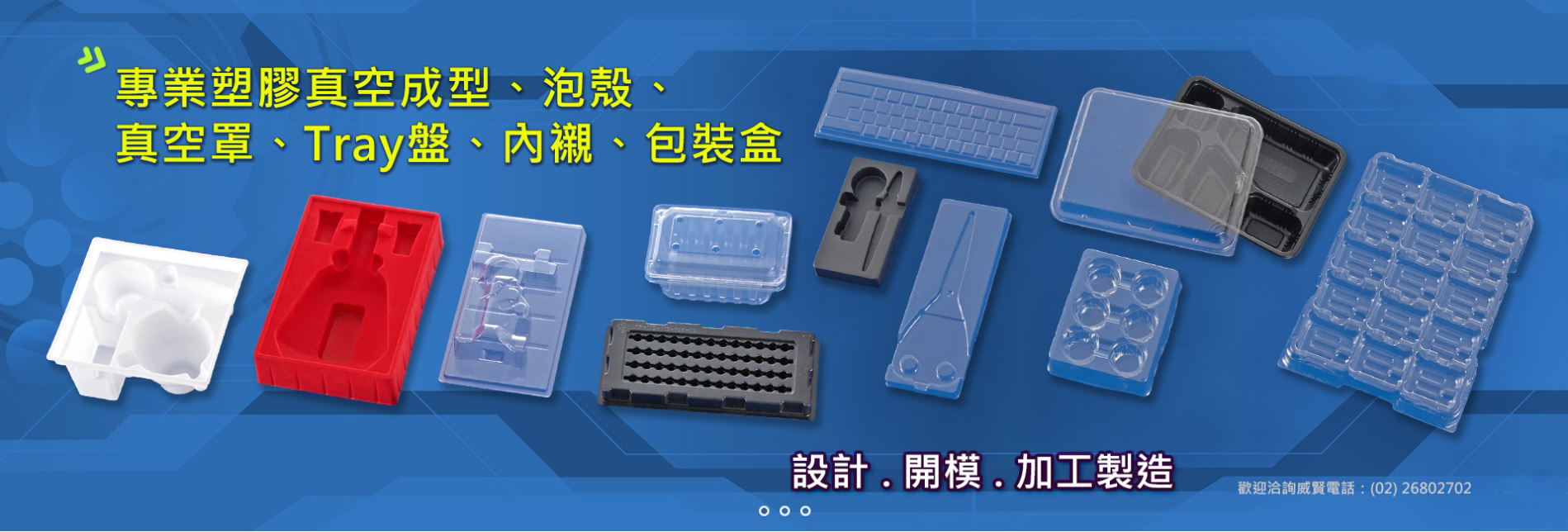

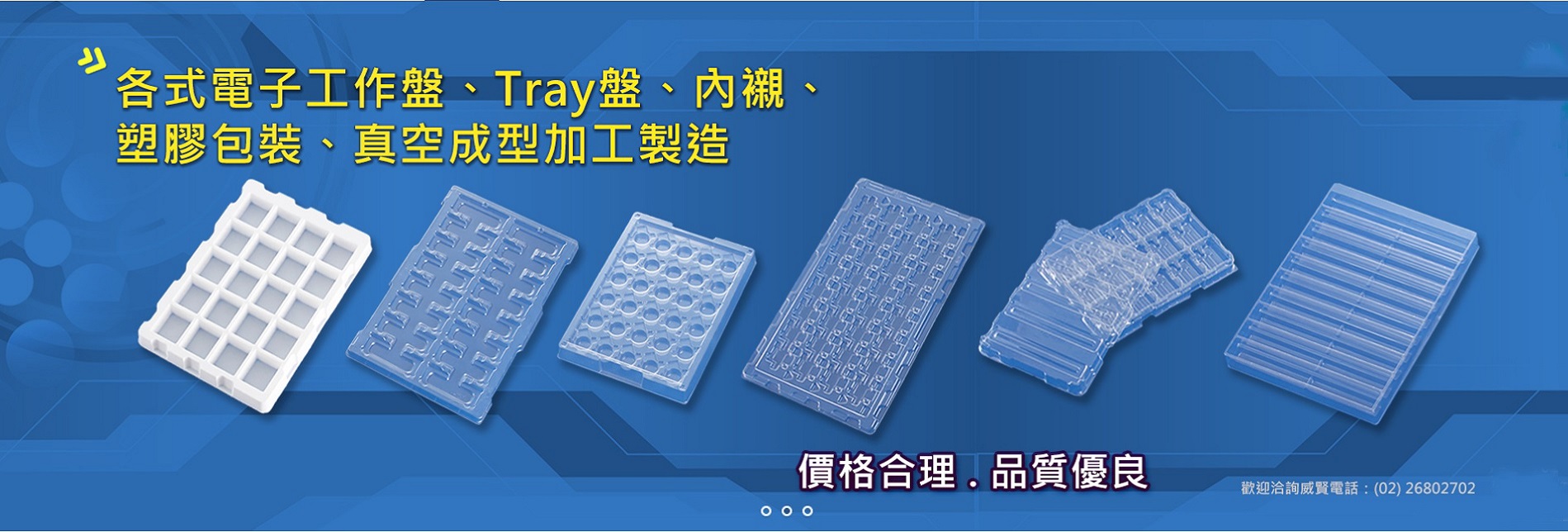

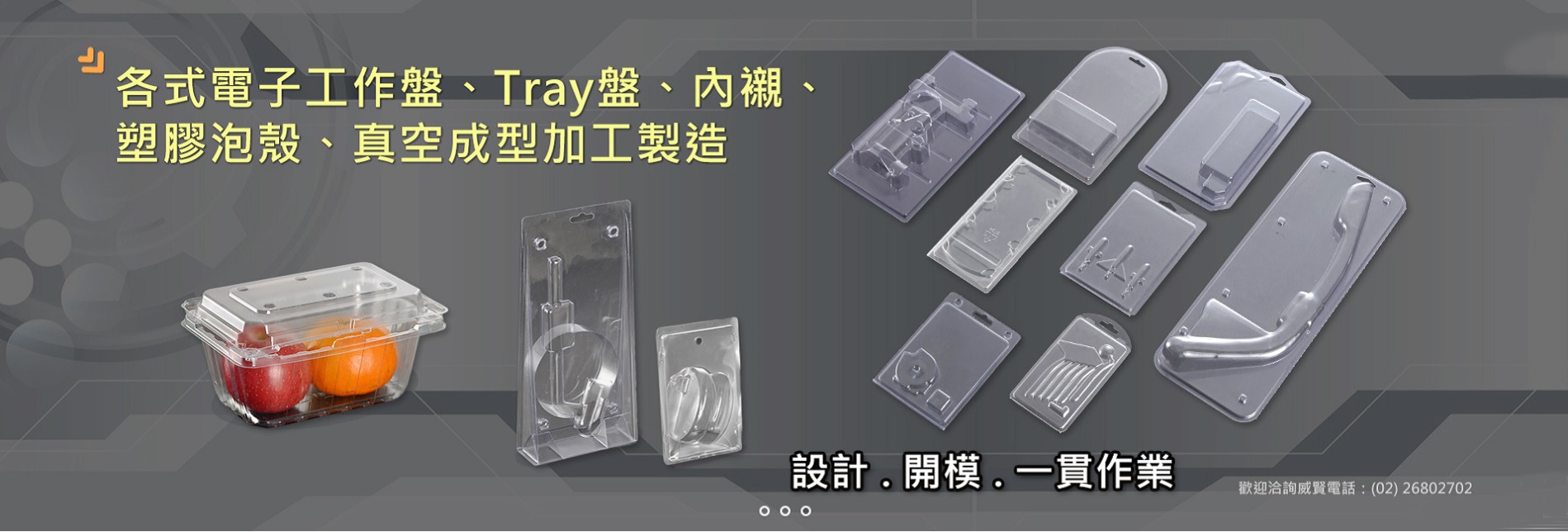

真空成型是一種塑膠成型工藝,它使用塑膠片材或片料在加熱軟化後,透過真空吸附在模具表面成型的過程。在成型過程中,

塑膠片料被加熱軟化後,被吸附在模具表面,接著利用真空泵將模具中的空氣排除,使塑膠片料緊貼在模具表面,冷卻後形成所需的形狀。真空成型廣泛應用於製造各種塑膠製品,如電子產品外殼、食品包裝盒、展示架等。主要用於生產各種薄壁塑膠製品,如塑膠碗、盤子、膠囊、包裝盒等。

真空成型工藝的原理是在一個真空環境下,將加熱的塑膠片吸附在一個模具上,然後通過加壓和冷卻的方式將塑膠片轉換成所需的形狀。真空成型適用於各種塑膠材料,如聚乙烯、聚丙烯、聚碳酸酯、聚苯乙烯等,而且成型速度快、成本低、產品外觀精美,是一種廣泛應用於產業界的成型技術。 真空成型是一種常用的塑膠成型工藝,主要用於生產各種薄壁塑膠制品,如塑膠碗、盤子、包裝盒等。

真空成型是一種常用的塑膠成型工藝,主要用於生產各種薄壁塑膠制品,如塑膠碗、盤子、包裝盒等。

真空成型的生產過程分為五個步驟:塑膠片的加熱、吸附、成型、冷卻和脫模。首先,塑膠片被加熱至適當的溫度,以便在吸附到模具表面時能夠塑形。然後,模具從上方降下,將塑膠片吸附在其表面上,形成一個密封的空間。接下來,真空泵將空氣抽出密封空間,使塑膠片更加貼緊地貼在模具上。然後,模具中的加熱器通過加熱使塑膠片變得軟化,並通過壓力讓塑膠片塑形成所需的形狀。最後,模具被冷卻,使塑膠片固化,然後模具打開,產品被取出。

真空成型的優點是製程簡單、成本低廉、產品質量高、重複性好,適用於批量生產。同時,真空成型可製造各種複雜的幾何形狀,具有設計彈性,生產出的產品表面平整度高、無刺繡、無縫隙、無毛邊等優點。

真空成型製品的應用十分廣泛,比如塑膠包裝盒、食品容器、展示架、托盤等等。真空成型是一種塑膠成型技術,通過利用熱塑性塑膠板材在高溫環境下軟化成形,再通過真空吸取塑膠板材形成模具形狀的工藝過程。真空成型技術具有速度快、生產效率高、成本低廉、製品外觀美觀等優點,因此在工業生產中得到了廣泛應用。

真空成型製品的應用十分廣泛,比如塑膠包裝盒、食品容器、展示架、托盤等等。真空成型是一種塑膠成型技術,通過利用熱塑性塑膠板材在高溫環境下軟化成形,再通過真空吸取塑膠板材形成模具形狀的工藝過程。真空成型技術具有速度快、生產效率高、成本低廉、製品外觀美觀等優點,因此在工業生產中得到了廣泛應用。

真空成型製品的應用十分廣泛,比如塑膠包裝盒、食品容器、展示架、托盤等等。相比傳統的注塑成型和壓塑成型,真空成型技術製造的塑膠製品更具有規格多樣化和小批量生產等特點,更適合生產中小規模的產品。

真空成型技術的工藝過程相對簡單,且可以將設計師的創意轉化為實際的產品,對於新產品的試驗和推廣十分重要。因此,在快速產品設計和試驗中,真空成型技術具有得天獨厚的優勢。

另外,真空成型技術的塑膠製品還可以被進一步加工,例如加工裝飾,如印刷或燙金等處理。這樣可以進一步提高產品的價值和市場競爭力。

但是,真空成型技術也存在一些缺點。首先,這種技術的運行需要大量的能源和原材料,因此對環境造成的污染也相對較大。其次,由於產品製造的一部分是手工完成的,因此成品的一些細節和品質也比注塑成型等機器化生產工藝要差。

總體來說,真空成型技術是一種非常重要的塑膠成型工藝,可以生產各種不同規格和外觀的產品。隨著技術的不斷提高和環境保護意識的提高,相信真空成型技術在塑膠製品生產中的地位將會越來越重要。

產品內襯盒是用於加強產品包裝穩定性的小工具,可以讓產品更好地展示和保護。產品內襯盒是用於加強產品包裝穩定性的小工具,可以讓產品更好地展示和保護。其中,PS是一種常用的材質,也可以根據產品需要選擇其他材質來製造。

產品內襯盒是用於加強產品包裝穩定性的小工具,可以讓產品更好地展示和保護。產品內襯盒是用於加強產品包裝穩定性的小工具,可以讓產品更好地展示和保護。其中,PS是一種常用的材質,也可以根據產品需要選擇其他材質來製造。

產品內襯盒的特性有多樣的設計方式,可以做立體包裝,還可以設計吊掛,使產品更好展示。此外,透明化的設計可以突顯產品的立體感,提高產品的附加價值。這種產品內襯盒適用於各種商品的組合包裝,例如洗面乳、化妝品、運動器材、手機、衛浴等產品。另外,產品內襯盒還可以依照產品包裝方式的不同而設計多種樣式,讓產品更好地呈現。

除了PS材質外,真空成型產品內襯盒還可以製造其他材質,例如PET、PVC、PP等等。這些不同材質的內襯盒可以應用於不同的產品上,例如化妝品展示內襯盒、五金產品內襯、電子零件內襯盒、抗靜電盒、汽車、機械五金盒、運動器材、體育用品包裝盒、食品容器盒、玩具、禮品、贈品包裝盒、各式植絨內襯盒、通信設備零件、對折盒、三折盒、手工盒、圓筒盒等等。

總之,真空成型產品內襯盒是一種可以加強產品包裝穩定性的小工具,可以讓產品更好地展示和保護。不同的材質和設計方式,可以讓內襯盒適用於各種不同的產品和需求。

真空成型(Vacuum forming)是一種熱成型技術,主要用於加工熱塑性材料,如ABS、聚碳酸酯、聚苯乙烯等。這種技術通過將熱塑性材料加熱至一定溫度,使其軟化,然後將其拉伸或吸附在成型模具上,通過真空吸附將材料吸附在成型模具上,最終形成所需形狀的產品。

真空成型過程中的主要步驟包括:

準備成型模具:選擇適合的成型模具,根據所需產品的尺寸和形狀進行調整。

加熱塑料材料:將熱塑性材料放置於加熱器中加熱,使其軟化。

吸附和成型:將軟化的材料拉伸或吸附在成型模具上,並通過真空吸附,使材料完全貼合在模具表面上。

冷卻和定型:將成型好的產品放置在冷卻機中進行冷卻,從而固定其形狀和尺寸。

真空成型具有成本低、生產效率高、產品表面平整等優點,可以用於生產各種塑料制品,如托盤、包裝盒、外殼、內飾等。這種技術在設計和製造方面具有較高的靈活性,可以根據客戶需求進行生產,同時還可以進行批量生產,從而滿足市場需求。

此外,真空成型還具有材料使用率高、生產周期短、易於操作等優點。與其他熱成型技術相比,真空成型的操作過程簡單,需要的設備和工具也比較少,因此可以降低生產成本。

然而,真空成型也存在一些缺點,例如成型產品的表面粗糙度較高、成型精度受到限制等。另外,由於需要使用真空成型機,所以成型過程受到機器尺寸和形狀的限制,無法生產較大尺寸和複雜形狀的產品。

總的來說,真空成型是一種廣泛應用於塑料制品生產中的熱成型技術,可以生產出各種形狀和尺寸的產品,並且適用於大批量生產。然而,在應用真空成型技術時,需要根據產品需求、成本和生產能力等因素進行綜合考慮,以達到最佳生產效果。

此外,真空成型的應用範圍也在不斷擴大。例如,在汽車行業中,真空成型技術可以用於生產汽車內飾件、外殼等部件;在醫療行業中,可以用於生產醫療設備、口罩等產品;在家居行業中,可以用於生產各種家居用品、裝飾件等。因此,真空成型技術在不同行業中都有著廣泛的應用前景。

值得注意的是,真空成型過程中需要注意產品的設計和選擇適當的材料。產品設計應考慮產品的功能、外觀和可制造性等方面,從而確保產品符合市場需求且易於生產。同時,材料的選擇也很重要,不同材料的特性不同,需要根據產品的需求和用途進行選擇。

總之,真空成型是一種廣泛應用於塑料制品生產中的熱成型技術,具有成本低、生產效率高、產品表面平整等優點,同時也存在一些缺點,需要根據產品需求進行綜合考慮。

真空成型是一種常用的塑膠成型技術,可用於製造各種塑膠製品、泡沫外殼、包裝、汽車內裝等。 塑膠膠受熱軟化後,成為塑膠膠,然後拉伸成型。 正文探討了真空成型的原理以及使用它的優點。

一開始我了解了真空成型的工作原理。 在真空成型過程中,一塊加熱的塑膠片被留在類似模具的空間中的頭部尖端。 特寫,模型的上部通常會透過真空幫浦或產生真空系統,將模型抽到空氣中,形成真空環境。 當抽出空氣時,對模具表面的塑件施加外部能量力,之後就形成依要求的形狀。

真空成型範圍很廣。 可用於製造各類複雜機械製品、汽車內裝零件、玩具、包裝、配件等。 真空成型工俱生產效率低,生產效率高,適用的塑膠材料種類繁多,因此在工業生產上已廣泛應用。

然而,真空成型也存在一些局部挑戰。 在成型過程的初期,對成型模型的要求比較高,要求設計和製造,成型成型要求比較高。 其次,真空吸塑成型通常適用於較薄的塑膠零件,較厚的塑膠製品則不厚。 另外,成型過程中的加熱和拉伸會導致塑件形狀或收縮的變化,進而影響產品的精度和品質。

未來,真空成型是重要的塑膠成型技術,市場對上光的需求非常高。 筆者科技的進步帶動了日本技術的進步,相互信賴的真空成型技術的發展帶動了更大的開發和利用,從而為製造業帶來更多的便利和效益。

在琴頸的末端,我看了真空成型並在修車時使用了它。 火車內裝件,如車門板、前板、中間支架等,通常採用真空成型製程製造。 室內裝潢要求形狀複雜、尺寸精確、耐磨性一般、經久耐用。 真空成型能力滿足我國汽車生產過程中所具備的小需求、同時返工能力和當前生產能力。

在汽車工業之外,真空成型和包裝工業也扮演著重要角色。 食品、電子產品、玩具等電子產品得到良好的包裝和保護,從而防止運輸過程中的損失。 真空成型可生產多種形狀,產品可根據大小尺寸製造成各種形狀,提供有效的保護和展示效果。

在製造過程中,改進的真空成型技術可用於幫助提高產品效率和品質。 例如,改進加熱和冷卻系統、縮短成型週期、提高產品產量。 同時,可以設計出高精度和一致性的成型模型,減少浪費和不良品率。

另外,作者的工作重點是環境保護,真空成型技術也朝著永續的方向發展。 例如,一家小公司開闢了一種可回收塑膠材料,可用於製造真空成型,減少對環境的影響。 同時,先進的真空成型設備具有節能降耗的能力,降低生產過程中的能耗。

未來,真空成型技術將應用於每個個體業務,製造流程不斷改進和創新。 作者:科技進步,市場需求變化,真空成型技術互信,持續發展,未來製造業將面臨更多機會。

真空成型的優點是可以生產多種形狀和精密尺寸。 由於真空成型適用於各種塑膠材料,可以透過厚度和硬度來控制控製成型產品的數量,從而滿足不同的產品需求。 真空成型、製造和製造複雜零件的理想選擇。

其次,真空成型效率高,成品率低。 與其他成型技術相比,塑膠成型和真空成型的設備投資和運作成本相對較低。 而且,真空成型通常有實際的臨界量產,新一的生產效率低,而生產效率高。

另外,真空成型工具具有良好的材料利用率和環保性。 當真空成型應用於片狀材料時,正常且可接受的材料垂直留在模具中,這可以最大程度地減少空間和材料浪費。 同時,可重複使用的塑膠材料還可用於真空成型,減少了對環境的影響。

然而,真空成型也面臨有限的挑戰。 真空成型通常適用於尺寸較小、厚度較薄的產品,而厚度較大的大型產品供應有限。 其次,真空成型的成型週期不同,生產效率不可能,而其他成型技術則高。 此外,真空成型模型設計和製造相對較高,生產規模和對日本產品的需求恆定。

未來,真空成型技術已在市場需求中廣泛應用,也是當前製造業的重要面向。 創新技術並提高日本工藝,開發和發展相互可靠的真空成型技術,以未來更多的機會挑戰製造業。